作者:杰森泰 發布時間:2022-02-16

HDI印制板不同于普通多層PCBA制造板,它的幾個顯著特點是布線密度高、導線更精細、 過孔( Via)孔徑 小, 孔的結構有盲孔、埋孔和通孔等形式,各導電層之間的絕緣間距小,板的總厚度相對于同樣層數的一般多層板厚度薄很多,電路的傳輸特性更優越。

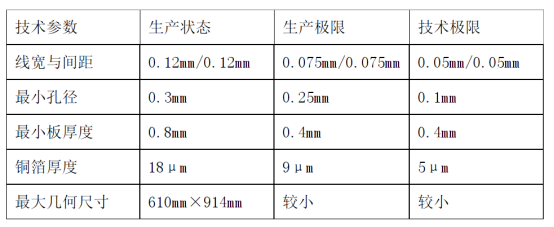

1. 在SMT貼片加工廠家中高密度化高集成度數字器件的應用使在同一器件上的輸出、 輸入端子數量急劇增加, 從而使安裝這類器件的印制板在單位面積上的布線密度大大提高,常規的多層板已無法滿足需要,于是就需要提高布線 密度,增加布線的層數。因而HDI板必須是高密度布線,采用高精細導線 技術、 微小孔徑技術和窄環寬 或無環寬技術等才能滿足需要。高密度互連技術的主要參數與實際制造能力和技術極限值見表。

高密度互連技術的主要參數與實際制造能力和技術極限值

技術參數生產狀態生產極限技術極限線寬與間距0.12mm/ 0.12mm 0.075mm/ 0.075mm 0.05mm/ 0.05mm最小孔徑 0.3mm 0.25mm0.1mm最小板厚度0.8mm 0.4mm 0.4mm 銅箔厚度18μm9μm 5μm最大幾何尺寸 610mm×914mm較小較小

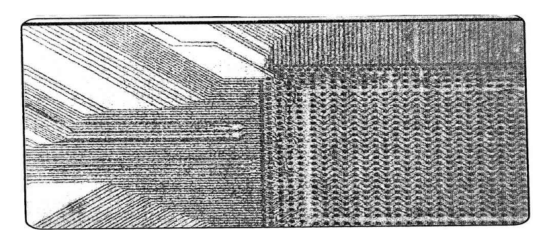

2. 高精細導線高密度互連結構的積層式多層板, 所采用的電路圖形需要高精細的導線寬度與間距,通常為 0.05~0.15mm。在IC載板上,目前最小線寬已達到0.025mm(見圖6- 2)。smt專業加工廠需要有高密度細線條的工藝技術和加工能力(生產和檢測的能力)。在smt電子貼片加工制造過程中必須要 使用高尺寸穩定性的底片均勻薄型的感光膜、薄或超薄銅箔的薄型基材,控制表面處理技術和生產環境條件(凈化等級至少10000級以下,甚至達到100級), 以及嚴格控制導線寬度和介質層厚度。

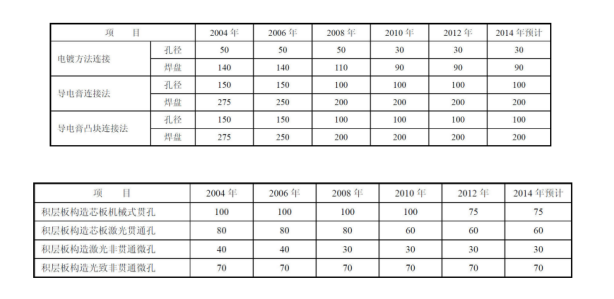

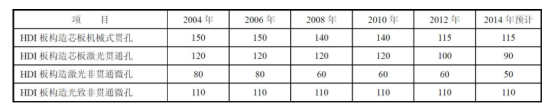

HDI板的另一個特點是過孔的孔徑微小型化,通常孔徑小于等于0.15mm,孔密度大于等于600孔/ in2。這對鉆孔工藝裝備提出 了更高的技術要求, 它必須具有高精度、高轉速( 280000r/ min 以上)和高穩定性;有分步鉆孔的數控鉆孔設備及X光自動 定位鉆床;有足夠扭力高性能和特種結構精確的鉆頭; 高性能的蓋、 墊板材料; 更好地解決精確對位和散熱問題。為解決小孔徑加工的技術問題,對孔徑小于0.10mm的小孔,多數印制板制造商采用激光( CO2、UV- YAG激光)成孔工藝技術,以及與高精度的激光鉆孔系統相適應的檢查和檢測設備。HDI板最小的微小孔徑與焊盤尺寸發展趨勢見表。半導體封裝用基片( 載 板) 的最小孔徑見表

HDI板層間互連的導通孔形式有埋孔、 盲孔, 這類孔只能占有相鄰的兩層或3 ~ 4 層導電層的部分空間位置,其余的空間位置仍可以布設導線,因而會提高布線的密度。 并且層間過孔的路徑縮短,更加有利于高速信號的傳輸。 所以HDI板孔徑的微小型化有利于提高印制板的高速、高頻性能。

4. 環 寬尺寸小為提高電路圖形的布線密度,過孔周圍的焊盤環寬尺寸進一步縮小(孔環寬≤0. 25mm)。設計時采取減小內層環寬尺寸甚至采用無環寬(內層不設焊盤)技術,使布線密度有了很大的提高(假設通道網格為 0. 5in,布線密度超過 117線/ in2)。IC 封裝載板上各類孔的焊盤直徑變化趨勢見表

5. HDI板結構多樣化隨著精密器件的高穩定性、高可靠性要求,積層法制造的布線密度要求和互連數量與復雜化的增加,使HDI結構多樣化,不同應用范圍的產品、不同的廠商生產的產品,可能有不同的結構,所以具體的制造工藝方法也是多樣化。